熟化仅仅只是把复合膜摆入熟化室,到后加工的时候再取出这么简单吗?答案当然是否定的!熟化如果控制不好,有可能让前面的复合工作付之东流,从而造成复合膜的剥离强度不良、开口性差、有异味等质量问题,且报废量非常大,造成大批量的质量事故。

那么,在实际工作中,我们要如何做好复合膜的熟化管理呢?

1、要做好熟化室的设计,特别是熟化室加热系统的设计

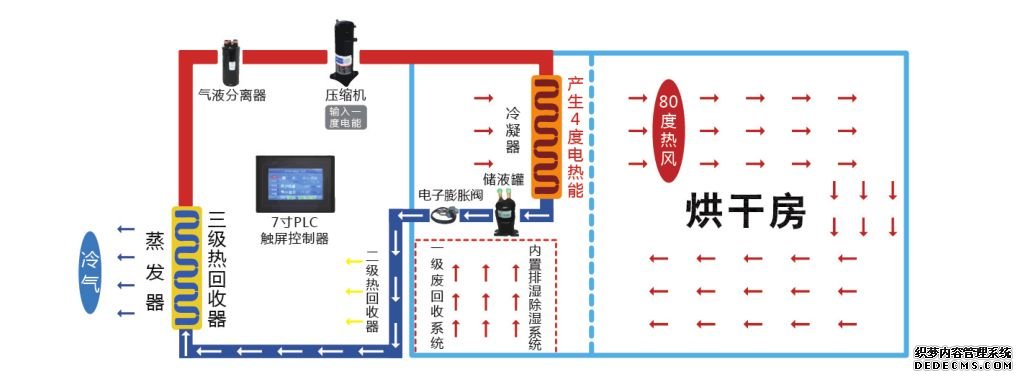

目前,国内常见的熟化室加热系统有外加热和内加热两种。外加热是指在熟化室以外将空气加热到温度,然后用风机将热空气送入熟化室,内加热是指在熟化室内安装加热管,使室内空气升温。不论哪种加热方式,都以达到熟化室内温度稳定、均匀为目的,采用内加热方式时,将加热管安装在熟化室下部,并附加风机。有条件的厂家,安装两个熟化室,一个温度设定在40℃~45℃,一个温度设定在50℃~55℃,分别用于不同复合膜熟化使用。两种方法相对比,广东华纯公司建议用空气能热泵烘干机给熟化室加热,更省电,更节约成本,更安全,更环保,更自动化。

2、做好薄膜熟化的时间管理和温度管理

目前,市场上几乎所有和类型的胶黏剂对其熟化时间均会在使用说明书上注明,但在实际工作中,我们常常可以看到有的软包装厂家要么因为交货时间太急而缩短熟化时间,要么因为后工序进度跟不上而延长熟化时间,而熟化时间缩短可能导致胶黏剂熟化不而影响剥离强度或残留异味,而熟化时间过长则可能导致薄膜开口性不良。

所以,有设置《熟化时间登记表》,将复合好的薄膜卷料进行编号,对其进入和取出熟化室的时间进行登记,严格按胶黏剂的说明时间操作,如确实交货期太急,可采用快干型酯溶性聚胺酯胶黏剂或醇溶性胶黏剂复合。

前面说过可以安装两个不同设定温度的熟化室,这是因为不同材料结构的复合膜对熟化温度要求不一样。

复合工序的管理工作不容忽视每一个细节,只有将每一项工作都落到实处,都达到“可控制”,才能获得的复合效果。

联系电话

微信扫一扫